Aplicaciones de hidrógeno

El hidrógeno es uno de los elementos clave para la neutralidad climática y para la transición energética. Con nuestros elementos y sistemas de línea, le apoyamos allí donde el hidrógeno deba ser conducido con seguridad de A a B.

Nuestras competencias para el trabajo con hidrógeno

Con más de 30 años de experiencia en diversas aplicaciones, somos líder mundial para la conducción segura de hidrógeno. Como colaborador de desarrollo competente, le apoyaremos con nuestra experiencia técnica y nuestras soluciones innovadoras.

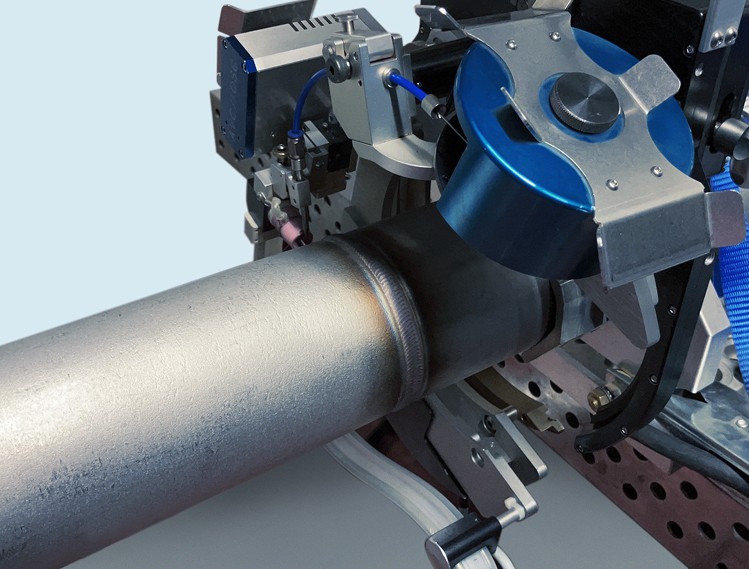

Conocimientos de soldadura

La soldadura perfecta requiere de una preparación exacta. Mediante una soldadura sin rebabas ni ranuras se puede reducir la corrosión por fisura de tensión, la tensón de ranura y la corrosión de hidrógeno. Nuestros procedimientos más usados de soldadura son

- Soldadura por soldadura con gas inerte y wolframio (TIG) (manual o mecanizado),

- Soldadura con plasma (PAW), así como

- Soldadura con láser (LBW).

Pruebas

Nuestras tuberías son sometidas a pruebas realistas. Usamos todos los sistemas de comprobación convencionales como

- Prueba de fuga de helio,

- Comprobación rojiblanca con especial atención en las costuras de soldadura,

- Comprobación de rayos X en el proceso 3D, así como

- Pruebas de presión, de calor y de movimiento permanente.

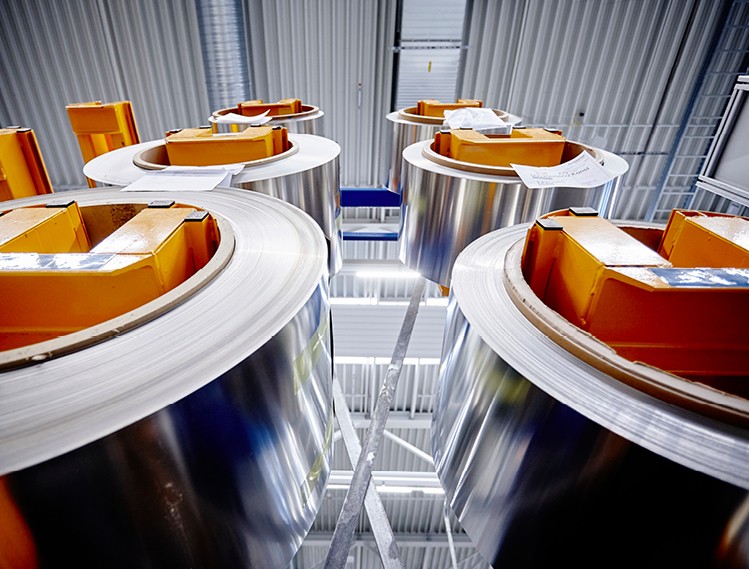

Conocimientos sobre materiales

En nuestros laboratorios comprobamos cada material según las características necesarias. Después de haber realizado una amplia comprobación, nuestros expertos generaron un ranking que recomienda los materiales para el uso de hidrógeno según la aplicación respectiva.

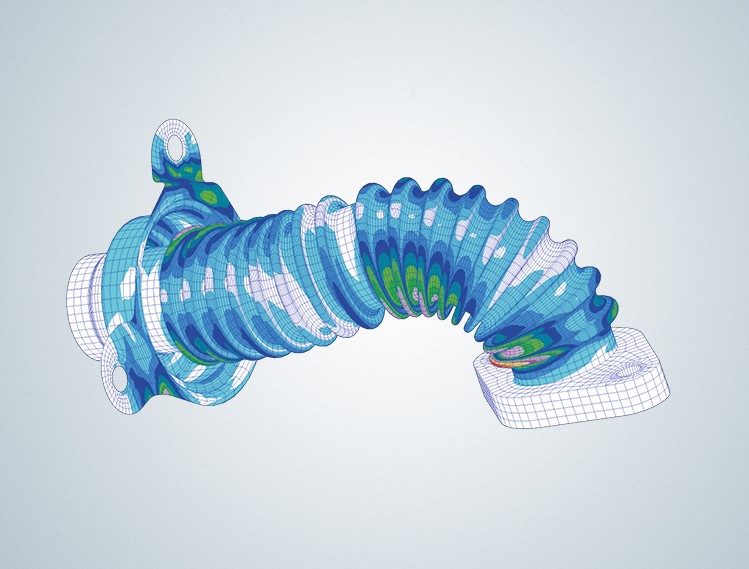

Diseño propio del cliente

Cada vez que es necesaria una conexión entre A y B se utilizan nuestros productos. Desarrollamos soluciones individualizadas, considerando siempre los requerimientos de nuestros clientes.

Colaboradores de desarrollo

Como colaboradores de desarrollo, apoyamos a nuestros clientes y socios en cada fase, desde la idea hasta la aplicación terminada. Para ello aprovechamos de la interacción de la cadena de procesos a través de múltiples niveles.

Excelente calidad

Nuestros sistemas de tuberías son seguros, de larga vida útil y de máxima calidad. Esto lo demuestran también nuestras certificaciones

- EC79,

- ANSI HGV 3.1, así como

- homologaciones propias de los clientes.

Proveedor en serie

Con nuestros procesos y capacidades de producción, estamos preparados para desarrollar soluciones propias de los clientes, desde productos individuales hasta series mayores con

- seguridad de proceso,

- calidad constante y

- alta fiabilidad de suministro.

A lo largo de toda la cadena de hidrógeno

Desde la producción, el almacenamiento y el transporte de hidrógeno hasta su uso en la industria y en la movilidad, estamos a su lado como colaborador de desarrollo. Nuestros elementos flexibles y fijos se utilizan a lo largo de toda la cadena de valor del hidrógeno.

NUESTRAS ALIANZAS

Alianzas estratégicas sirven para unir fuerzas y ampliar los conocimientos propios para crear nuevas soluciones. Por eso somos un miembro activo en alianzas y cooperamos en programas de investigación.

PREGUNTAS Y RESPUESTAS

Hidrógeno verde

se produce mediante la electrólisis de agua. La electricidad requerida para ello proviene de fuentes renovables de energía como lo es la energía solar, eólica o hidráulica. Por este motivo, la producción es neutral respecto al CO2 y, por lo tanto, ecológica

Hidrógeno gris

se produce a partir de fuentes fósiles de energía como gas natural, carbón o petróleo mediante la reforma al vapor. Durante este proceso se generan diez toneladas de CO2 para la producción de una tonelada de hidrógeno. No es considerado neutral en cuanto al clima.

Hidrógeno azul

se genera al igual que el hidrógeno gris mediante la reforma del vapor. No obstante, el CO2 producido se almacena de manera subterránea (tecnolocía CCS: Carbon Capture and Storage). Debido a que el CO2 no accede a la atmósfera, el hidrógeno azul es considerado neutral en respecto al CO2.

Hidrógeno turquesa

se produce durante la pirólisis de metano. Durante este proceso, se separa gas natural (metano en hidrógeno y en carbón sólido mediante un proceso termoquímico. El carbón sólido puede ser almacenado como granulado y reutilizado en un momento posterior.

Hidrógeno rojo / rosado

al igual que el hidrógeno verde, se produce mediante la electrólisis de agua. No obstante, la electricidad necesaria proviene de la energía nuclear. A pesar de que este tipo de hidrógeno puede ser considerado neutral en relación al CO2, su produccióon genera desperdicios radioactivos que necesitan ser almacenados en un lugar seguro.

Existen diferentes procesos para la producción de hidrógeno. En la actualidad se lo produce principalmente mediante la reforma de materiales fósiles, durante lo cual se genera CO2. Debido a su neutralidad respecto al clima, un proceso cada vez más importante es la electrólisis. Para ello se separa agua en sus componentes hidrógeno y oxígeno, usando electricidad de fuentes renovables de energía.

Los tipos más relevantes de electrólisis para la industria son la electrólisis alcalina (AEC), la electrólisis por membrana de intercambio de protones (PEM) y la electrólisis de óxidos sólidos (SOEC). En todos los procesos se separa agua en sus componentes hidrógeno y oxígeno. Las tecnologías se clasifican en la selección de la membrana y del electrolito.

Electrólisis alcalina (AEC)

La electrólisis alcalina es la tecnología más usada en la práctica. Como electrolito se utiliza una solución de hidróxido de potasio (KOH). La tecnología ya está disponible a gran escala. Además de bajos costes de inversión y una larga vida útil, prácticamente no se utiliza ninguna materia prima crítica. Las desventajas se encuentran sobre todo en la baja dinámica por cambios de carga.

Electrólisis de membrana de intercambio de protones (PEMEC)

En comparación con la electrólisis alcalina, la electrólisis de membrana de intercambio de protones es más nueva, aunque también está disponible a nivel industrial. Componente central en este proceso es la membrana de intercambio de protones. Esta membran asegura que los dos productos resultantes, el oxígeno y el hidrógeno, no se mezclen, lo cual tiene por consecuencia una pureza mayor del hidrógeno. La electrólisis PEM permite un rápido cambio de carga y un diseño compacto. No obstante, los materiales catalizadores son más caros.

Electrólisis de óxidos sólidos y de alta temperatura (SOEC)

Para ello se suministra el agua al sistema como vapor de agua. De esa manera se pueden alcanzar muy altas eficiencias de hasta 85%. Las celdas funcionan a temperaturas de hasta 900°C. Como electrolito se utiliza un material cerámico sólido. Otra ventaja del procedimiento SOEC es que es adecuado para la electrólisis CO para la fabricación de gas sintético. No obstante, las altas temperaturas causan una baja capacidad de cambio de carga y altos requerimientos de material.

Existen múltiples tecnologías para almacenar hidrógeno. Almacenes físicos cuentan con una densidad gravimétrica y volumétrica mayor de energía. Almacenes basados en material permiten el almacenamiento bajo presiones y temperaturas manipulables. Las dos tecnologías más relevantes son el almacenamiento de hidrógeno gaseoso a presiones de hasta 700 bar y de hidrógeno líquido a -253 °C en tanques aislados al vacío. Otras tecnologías son almacenamientos de metal-hídrico, OHC o almacenamientos químicos como amoníaco o metanol.

Es posible utilizar el hidrógeno en los diferentes segmentos industriales. La mayor demanda se encuentra en la industria, debido a que se utiliza mucho el hidrógeno debido a sus características químicas. Posibles aplicaciones son la fabriación de amoníaco y de metanol o la producción de acero y de cemento. También se considera que habrá una alta demanda en la movilidad. Se utiliza el hidrógeno en todos los lugares en las que no hay alternativa con baterías - es decir, con altas cargas y grandes distancias. A esto se incluye el transporte aéroespacial, la aplicación marítima pero también el transporte por tierra.

Hidrógeno consiste tan solo de un protón y un único electrón. Por ello es el elemento más pequeño y ligero, por lo cual se difunde muy rápido a través de una multitud de materiales. Dependiendo de la materia prima, la presión, la temperatura y la duración de exposición, esto puede causar una fragilización por hidrógeno y, por lo tanto, una fatiga prematura del componente. para asegurarse que las tuberías están estancas y seguras, es esencial seleccionar el material correcto, así como la preparación adecuada del componente según el caso de aplicación.

Aceros austeníticos de cromo-níquel con una baja concentración de carbón y una alta de níquel son adecuados para el uso en aplicaciones de hidrógeno. La baja concentración de carbón y la alta concentración de níquel incrementan la resistencia de estos aceros en cuanto a la corrosión intercristalina y evitan principalmente la fragilización de hidrógeno.

La fragilización de hidrógeno designa el ingreso y el almacenamiento de átomos de hidrógeno en la estructura reticulada de un material. Esto causa un reducción de resistencia, lo cual puede causar una fatiga prematura por formación de fisuras o fuerte avance de fisuras y repentino fallo de material. La fragilización del hidrógeno depende fuertemente del material, de la presión, de la temperatura y de muchos factores adicionales.

Próximos pasos

Descargas de folletos

Otras preguntas

No hay nada mejor que el contacto directo. Nos complace disponer de tiempo para una conversación personal y responder a sus preguntas de forma individualizada.

Envíenos una solicitud a través de nuestro formulario de contacto y nos pondremos en contacto con usted de inmediato.

Witzenmann en ferias

¡Visítenos en nuestro estand!